在不同规格瓶子之间调整生产速度可以从以下几个方面入手:

一、设备参数调整

1. 温度控制

- 不同规格的瓶子在吹塑过程中所需的温度可能不同。一般来说,较小规格的瓶子需要相对较低的温度,而较大规格或较厚壁的瓶子可能需要更高的温度以确保塑料充分软化。

- 根据瓶子规格调整加热系统的温度设置。可以通过设备的控制面板或温度控制器来精确调整加热温度,以达到最佳的吹塑效果和生产速度。

- 密切关注温度变化对瓶子质量和生产速度的影响,避免温度过高或过低导致瓶子变形、出现瑕疵或生产速度下降。

2. 吹塑压力调整

- 不同规格的瓶子所需的吹塑压力也会有所差异。较小规格的瓶子通常需要较低的吹塑压力,而较大规格或复杂形状的瓶子可能需要更高的压力以确保瓶子成型良好。

- 利用吹瓶机的压力调节装置,根据瓶子规格调整吹塑压力。可以逐步增加或降低压力,观察瓶子的成型情况和生产速度的变化,找到最适合当前规格瓶子的压力设置。

- 注意压力调整对设备的影响,避免过高的压力损坏设备或影响设备寿命。

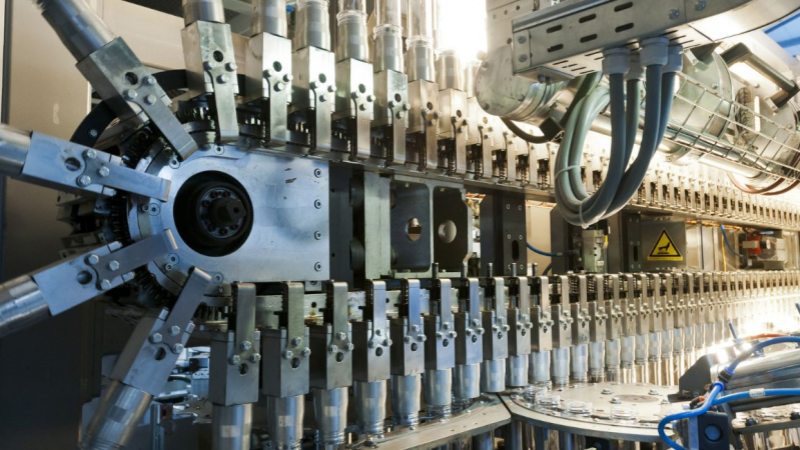

3. 模具更换与调整

- 不同规格的瓶子需要不同的模具。在更换瓶子规格时,及时更换相应的模具是确保生产顺利进行的关键。

- 确保模具的安装正确、牢固,避免在生产过程中出现模具松动或偏移的情况。调整模具的开合速度和位置,以适应不同规格瓶子的生产需求。

- 对于一些可调节的模具,可以根据瓶子的尺寸和形状进行微调,以提高生产速度和瓶子质量。

二、生产流程优化

1. 上料系统调整

- 不同规格的瓶子可能需要不同的上料方式和速度。例如,较小规格的瓶子可以采用更快的上料速度,而较大规格的瓶子可能需要更稳定的上料方式以避免堵塞或损坏。

- 调整上料系统的参数,如输送带速度、振动频率等,以确保塑料原料能够顺利地供应到吹瓶机中。同时,要注意上料系统与吹瓶机的配合,避免出现原料供应不足或过剩的情况。

2. 冷却系统优化

- 冷却时间对生产速度有很大影响。不同规格的瓶子在冷却过程中所需的时间也会不同。较小规格的瓶子冷却速度相对较快,而较大规格或厚壁的瓶子可能需要更长的冷却时间。

- 根据瓶子规格调整冷却系统的参数,如冷却水流速、冷却时间等。可以采用更高效的冷却方式,如风冷和水冷相结合,以缩短冷却时间,提高生产速度。

- 确保冷却系统的稳定性和可靠性,避免因冷却不足导致瓶子变形或质量下降。

3. 自动化控制系统调整

- 现代吹瓶机通常配备有自动化控制系统,可以根据不同的生产需求进行参数调整。利用控制系统的功能,针对不同规格的瓶子设置不同的生产参数。

- 例如,可以设置不同的生产速度、温度、压力等参数组合,保存为不同的生产配方。在切换瓶子规格时,只需调用相应的配方即可快速调整设备参数,提高生产效率。

- 定期对自动化控制系统进行维护和升级,确保其性能稳定、功能正常。

三、人员培训与管理

1. 操作人员培训

- 对操作人员进行全面的培训,使其熟悉不同规格瓶子的生产要求和设备调整方法。操作人员应了解如何根据瓶子规格调整设备参数、更换模具、优化生产流程等。

- 培训内容可以包括设备操作手册的学习、实际操作演练、常见问题处理等。通过培训提高操作人员的技能水平和应对不同生产情况的能力。

2. 生产计划安排

- 合理安排生产计划,避免频繁切换瓶子规格。如果可能的话,可以将相同规格的瓶子集中生产,以减少设备调整的时间和成本。

- 在制定生产计划时,要充分考虑不同规格瓶子的生产速度差异,合理分配生产时间和资源,确保生产任务能够按时完成。

3. 质量监控与反馈

- 建立严格的质量监控体系,对不同规格瓶子的生产过程进行实时监控。及时发现质量问题并采取相应的措施进行调整,避免因质量问题导致生产速度下降。

- 鼓励操作人员及时反馈生产过程中的问题和建议,以便对生产流程和设备参数进行不断优化。通过持续改进提高生产速度和产品质量。